随着全球能源转型步伐的不断加快和我国“双碳”战略目标的纵深推进,光伏行业面临前所未有的发展机遇与挑战。在这样一个行业深度内卷、剧烈洗牌阶段,中国光伏企业一直锐意变革,行稳致远,全面产业数字化转型,以实现对全球范围内光伏产业链的重塑和布局。

如果说数字化是光伏产业转型升级的一项重要课题,那么解放生产力、重构生产关系、释放新质生产力已然成为光伏企业进一步提升综合实力、塑造品牌护城河的关键赛点和重要方向。面对外部不确定性增加的产业环境,在这场“看不见”的战场中,修炼内功成为光伏企业“通向自由的必由之路”。

自2022年布局异质结光伏电池和组件产能以来,国晟科技一直在智能制造、精益生产、数字管理等方面进行有益探索:从研发生产到品质把控再到测试认证等全流程、各环节推进产业自动化、信息化、智能化、精细化管理,帮助优化生产流程,提高能源使用效率,赋能工厂高质量运营,从而实现真正意义上的智能制造属性向科技创新属性转型跃迁。

信息管理平台

赋能数字工厂高效管控

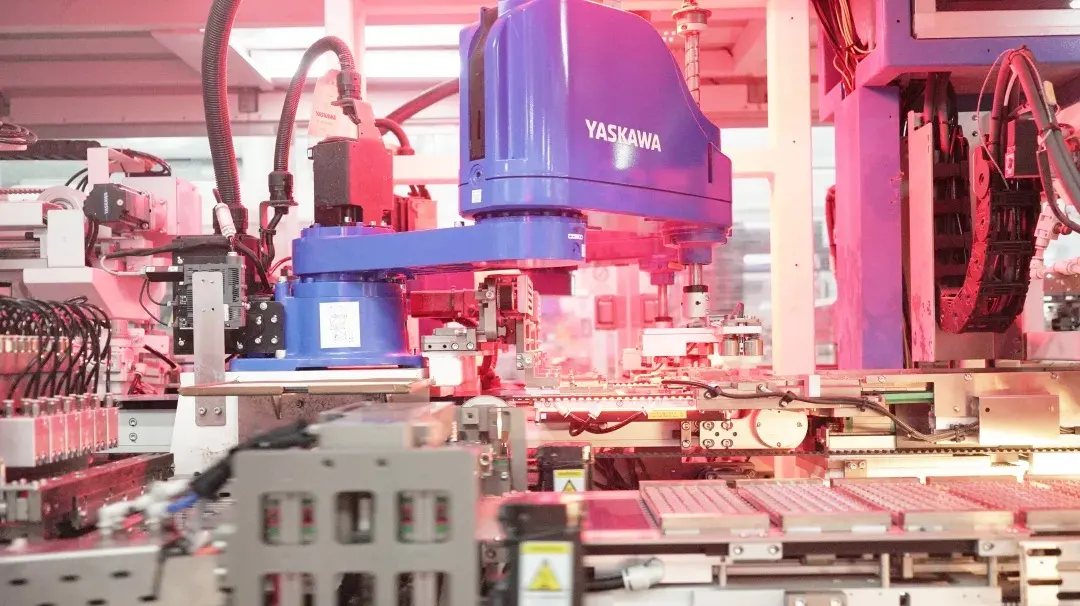

走进国晟徐州基地异质结电池工厂,可以实时感受到真正的智能化、数字化:一块块异质结光伏原料在机械臂、AGV小车和传送带的帮助下有序送往前清洗-吸杂-制绒-CVD-PVD-丝网印刷-测试分选等生产工序,智能化分拣设备自动测试分档,辅以人工二次核筛,大大提高了电池车间的生产效率和运行水平。

从工艺精度来说,异质结是一个半导体量级的技术,在电池生产设备中,最重要的镀膜设备就是按照半导体的标准来设计的。异质结对整个生产环境的控制要求十分严苛,需要最大程度地减少人流、物流对生产工艺的影响,进而降低对环境的污染,以保证工艺精度。

为了更好地把握电池生产和设备运行情况,国晟科技构建了定制化MES信息管理平台,通过覆盖整个生产环境的强大数据采集引擎和采集渠道,对电池生产各环节的PL(光致发光)、EL(电致发光)、IV(电流-电压特性曲线)等数据进行实时监测和智能分析,从而帮助电池产线实现智能化管控和高质量运营。

AI智能检测

重构柔性制造生产关系

在组件端,国晟科技各基地生产线全部采用行业最先进的自动化生产设备,包括无损划片机、串焊机、叠焊机、层压机、装框机、接线盒焊接、IV测试仪等,这些智能设备的应用,使得组件产线单件节拍均可控制在16S以内,产能相较常规提升了2倍以上,这意味着,满产的情况下,每隔16秒,就能有一块光伏组件从产线上下线,最终实现产品端到端的交付。

与此同时,国晟科技还通过AI智能检测设备识别相应检验工序图像,对组件整体外观和EL缺陷进行自动识别、判定,对存在不符合制定要求的产品进行自动筛选,以达到产线自动化、产品高质量的目的。AI智能检测设备的应用,在提高生产效率、降低工厂能耗的同时,还可减少人工漏判误判,从而提高产品质量标准,确保组件生产良率,实现持续稳定的品质把控。

用于工业自动化的AI系统如同日常领域的AIGC模型一样,具备深度学习和自我纠正功能。AI智能检测系统在使用过程中,漏检率与误检率会有所波动,尽管实际过程中上述影响很小,但系统仍需不断模拟学习,以实现自我完善和进化,从而优化生产工序,降低漏检误检率,重构生产关系。值得一提的是,由于在数字化和智能化方面表现突出,今年8月,国晟徐州基地组件车间成功获评“2024年江苏省智能制造车间”。

数字赋能,穿越周期。在异质结大规模量产及降本增效提质进程中,国晟科技一直探寻生产能效最优路径,以“精益制造+自动化+信息化”实现流程再造,通过ERP、MES、WMS、MOM、SRM等智能制造管理系统,降低生产和管理负重,缩短产品交付周期,提高产品可靠性和可追溯性,生产出更多符合市场需求的绿色低碳高效光伏产品。未来,国晟科技将继续推动数字工厂和智能制造,锤炼更先进的智造能力和更高效的服务水平。